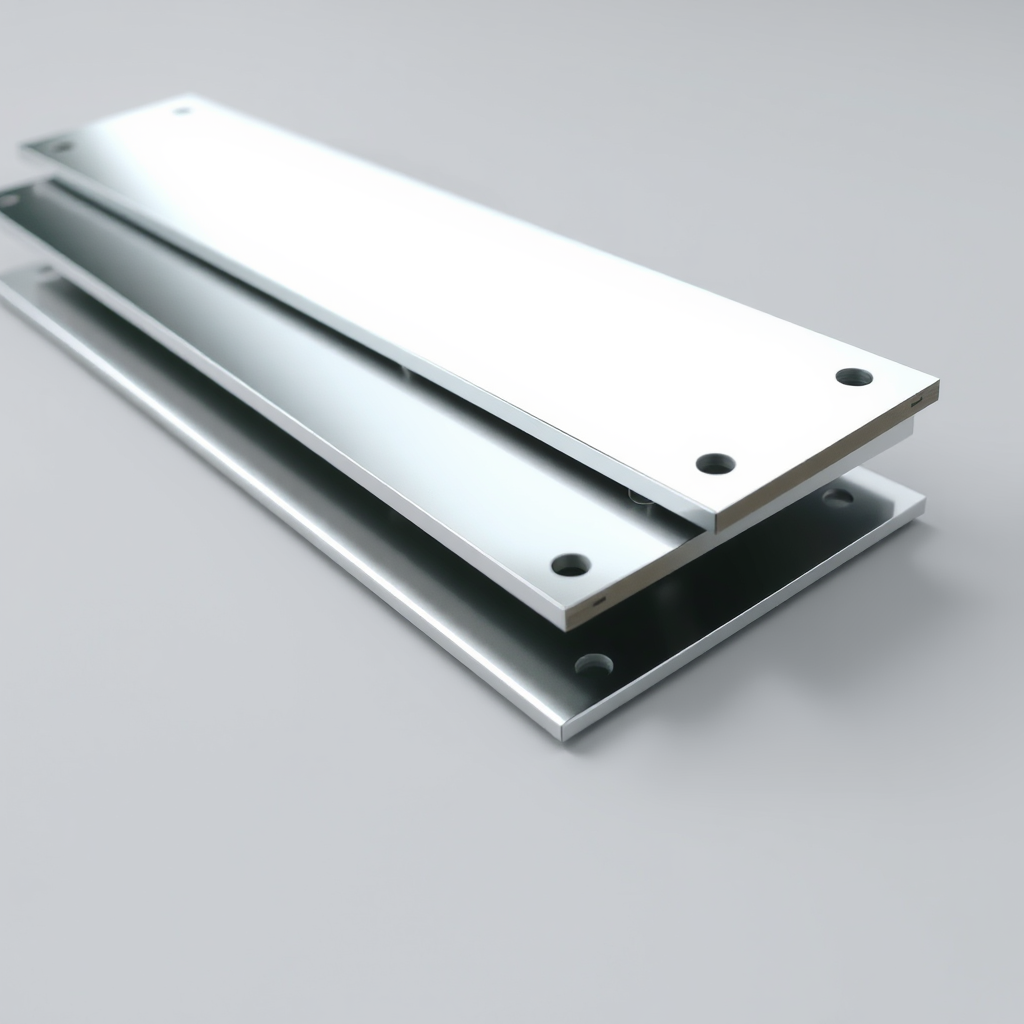

A escolha do material para placas em diversas indústrias, como construção civil, automotiva, e sinalização, é crucial para garantir longevidade e eficiência. Duas opções populares são o alumínio e o aço galvanizado. Cada um desses materiais tem características distintas que influenciam sua durabilidade e adequação a diferentes aplicações.

Neste artigo, exploraremos a durabilidade comparativa das placas de alumínio em relação às de aço galvanizado, considerando fatores como resistência à corrosão, peso, manutenção, custo, impacto ambiental e aplicações específicas.

Resistência à Corrosão: Um Fator Decisivo

A resistência à corrosão é um dos principais fatores que determinam a durabilidade de uma placa, especialmente em ambientes expostos a condições adversas. O alumínio é altamente resistente à corrosão devido à formação de uma camada de óxido protetora que se forma naturalmente quando exposto ao ar.

Essa camada impede que o material oxide profundamente, garantindo sua longevidade. Por outro lado, o aço galvanizado é protegido por uma camada de zinco que impede a oxidação. Embora essa camada seja eficaz, ela pode ser comprometida se a superfície for danificada, expondo o aço à corrosão. Em ambientes extremamente corrosivos, como áreas costeiras ou industriais, o alumínio tende a ter uma vantagem significativa sobre o aço galvanizado.

Peso: Vantagens da Leveza do Alumínio

O peso é outro aspecto crítico na escolha do material, especialmente em aplicações onde a redução do peso é essencial, como na indústria automotiva e na aviação. O alumínio é significativamente mais leve que o aço, pesando cerca de um terço do aço galvanizado.

Isso faz com que as placas de alumínio sejam mais fáceis de manusear, transportar e instalar, além de contribuir para a eficiência energética em veículos, reduzindo o consumo de combustível. Em contraste, o aço galvanizado, apesar de ser mais pesado, oferece maior resistência mecânica, o que pode ser uma vantagem em aplicações que exigem alta resistência estrutural.

Manutenção: Facilidade e Frequência

A necessidade de manutenção também é um fator crucial na análise de durabilidade. O alumínio, com sua alta resistência à corrosão, requer pouca manutenção ao longo do tempo. Mesmo em ambientes agressivos, como os expostos à salinidade ou poluição, o alumínio mantém suas propriedades sem necessitar de cuidados constantes.

Por outro lado, o aço galvanizado pode exigir manutenção regular para evitar a corrosão, especialmente se a camada de zinco for comprometida. Reparos podem incluir a reaplicação de revestimentos protetores, o que aumenta os custos e o tempo de inatividade em algumas aplicações.

Custo: Investimento Inicial vs. Custo ao Longo do Tempo

O custo é um dos fatores mais determinantes na escolha entre alumínio e aço galvanizado. Inicialmente, o alumínio tende a ser mais caro que o aço galvanizado, tanto em termos de material quanto de processamento. No entanto, ao considerar o custo total ao longo do tempo, incluindo manutenção, substituições e possíveis reparos, o alumínio pode se tornar mais econômico.

Sua durabilidade superior e menor necessidade de manutenção podem compensar o investimento inicial mais alto, especialmente em aplicações onde a vida útil longa e a resistência à corrosão são críticas.

Impacto Ambiental: Considerações Sustentáveis

Em um mundo cada vez mais preocupado com a sustentabilidade, o impacto ambiental dos materiais é um fator importante a ser considerado. O alumínio é 100% reciclável, e a reciclagem do alumínio consome apenas cerca de 5% da energia necessária para produzir alumínio primário. Isso o torna uma opção atraente do ponto de vista ambiental. O aço galvanizado também é reciclável, mas o processo de galvanização e a produção de aço geralmente têm uma pegada de carbono maior. Além disso, a durabilidade do alumínio pode reduzir a necessidade de substituições frequentes, diminuindo o impacto ambiental ao longo do ciclo de vida do produto.

Aplicações Específicas: Escolhendo o Material Ideal

A escolha entre placas de alumínio e aço galvanizado depende muito da aplicação específica. Em ambientes externos ou industriais com alta exposição à corrosão, o alumínio geralmente é a melhor escolha devido à sua resistência natural à oxidação.

Em contraste, em aplicações que exigem alta resistência mecânica, como em estruturas de suporte ou onde o impacto físico é uma preocupação, o aço galvanizado pode ser preferível. Na indústria automotiva, a combinação de leveza e durabilidade do alumínio o torna ideal para componentes de veículos, enquanto o aço galvanizado pode ser usado em áreas que exigem maior resistência estrutural.

Conclusão

A durabilidade das placas de alumínio e aço galvanizado depende de uma série de fatores, incluindo resistência à corrosão, peso, manutenção, custo, impacto ambiental e aplicação específica. O alumínio oferece vantagens significativas em termos de resistência à corrosão, leveza e manutenção reduzida, o que o torna uma excelente escolha para aplicações em ambientes adversos e onde a eficiência energética é crucial.

Por outro lado, o aço galvanizado, com sua maior resistência mecânica e custo inicial mais baixo, pode ser mais adequado para aplicações que exigem maior robustez estrutural.

Ao escolher entre esses materiais, é essencial considerar o contexto de uso e os requisitos específicos da aplicação para garantir a máxima durabilidade e eficiência.